همدان، تویسرکان، شهرک صنعتی تویسرکان، خیابان ابتکار، خیابان پنجم، شرکت متالورژی پودر الوند

Thu Sep 07 2023

آشنایی با تکنیک کاربردی تف جوشی، آشنایی با مزایا، معایب و خطرات احتمالی تف جوشی

امروزه راههای زیادی برای ساخت جسمهای جامد وجود دارد. صنعتی که در آن مواد مجزا و حتی پودری با کمک گرما و فشار تبدیل به جسم جامد کاربردی میشوند، تف جوشی یا زینترینگ نام دارد. در حال حاضر اینروش یکی از بهترین روشهای تغییر شکل مواد فلزی یا شکلدهی به مواد پودری است. در این مقاله قصد داریم به طور خلاصه با عملیات زینترینگ آشنا شویم با ما همراه باشید.

فناوری زینترینگ چیست؟

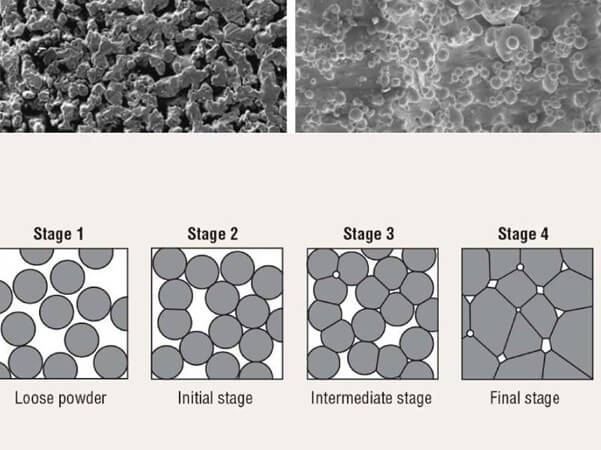

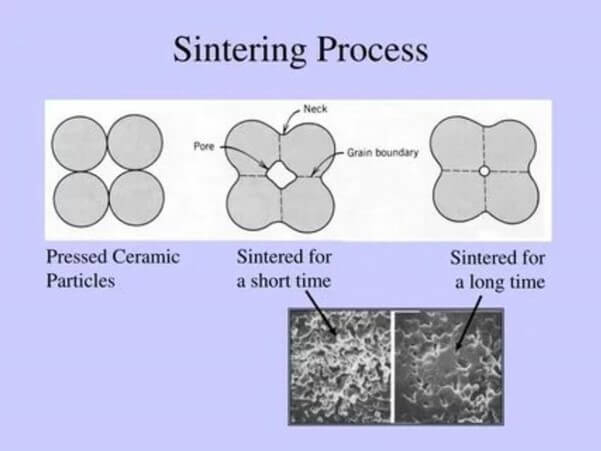

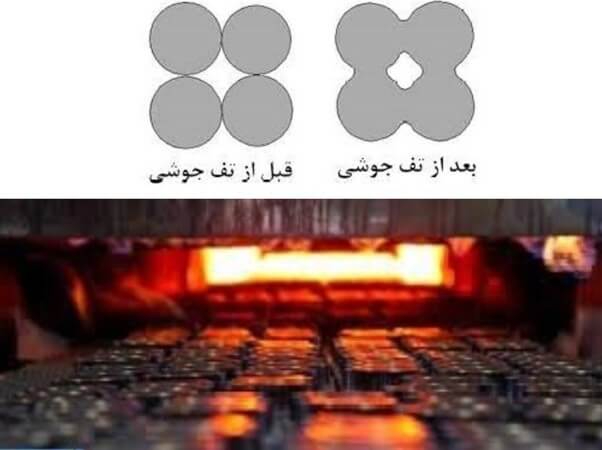

در صنعت تف جوشی، تولیدکنندگان به وسیله عملیات حرارتی قادر هستند، ذرات پودری و بعضی از مواد مجزا را ذوب کنند و به هم بچسبانند. بهعبارتدیگر میتوان گفت به وسیله این روش، ذرات سطحی یک یا چندین ماده، هم زمان ذوب میشوند و سپس بهصورت مادهای جامد و پرکاربرد شکل میگیرند. ناگفته نماند که دمای وارد شده به مواد مجزا و پودرها برای تشکیل مادهای یکپارچه باید کمتر از دمای ذوب آنها باشد و معمولا برای موادی با نقطه ذوب بسیار بالا، زینترینگ بهعنوان روش شکلدهی عمل میکند.

چرا برای تولید مواد جامد کاربردی از عملیات زینترینگ استفاده می شود؟

همانطور که گفته شد، امروزه یکی از برترین روشهای شکلدهی یا بهعبارتدیگر تغییر شکل مواد فلزی تکنیک زینترینگ است. به دلیل اینکه انرژی آزاد ذرات و موادی که به یکدیگر چسبیدهاند بسیار زیاد است، معمولا از این عملیات استفاده میشود. چرا که این کار میتواند سبب کاهش انرژی آزاد مواد و ذرات شود. کاربرد فرآیند زینترینگ فقط مختص مواد فلزی نیست بلکه برای ساخت مواد مختلف مانند پلاستیک، سرامیک و غیره نیز کاربرد دارد.

تکنیک زینترینگ چگونه کار می کند؟

همانطور که ماده دارای نقطه ذوب است، نقطه تف جوشی مطلوبی نیز دارد. اگر گرما و فشار وارد شده کافی باشد و به نقطه تفجوشی ماده برسد، فضاهای متخلخل بین ذرات ماده کاهش مییابد و مواد سست با هم فشرده و در نتیجه به ماده جامد ایدهآلی تبدیل میشوند. علاوه بر این از تفجوشی برای افزایش برخی از خواص مواد ازجمله هدایت الکتریکی و حرارتی، یکپارچگی، استحکام و شفافیت نیز استفاده میشود.

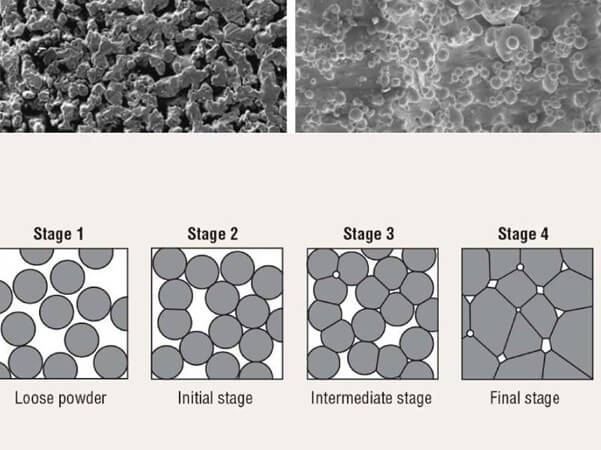

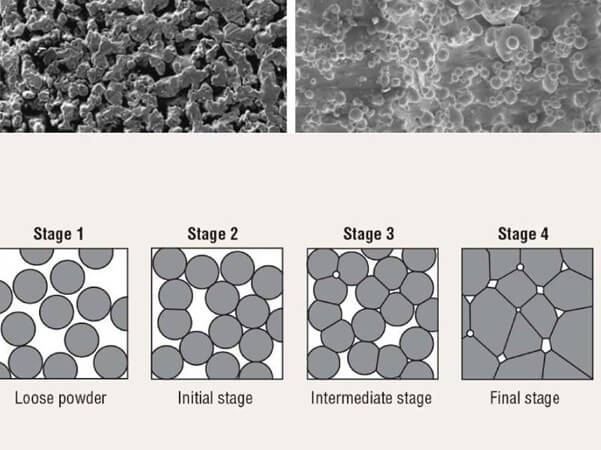

مراحل زینترینگ چیست؟

به طور کلی برای دستیابی به چگالی مطلوب، ریزساختار و خواص مکانیکی محصول نهایی، توجه به سه مرحله در تکنیک زینترینگ بسیار مهم است.

این سه مرحله مهم عبارتند از:

- مرحله حرارت دادن

- مرحله تفجوشی

- مرحله خنک سازی

مرحله حرارت دادن در زینترینگ به چه شیوه است؟

در مرحله حرارت دادن، مواد تا دمایی کمتر از نقطه ذوب خود گرم میشوند. این دما معمولاً آنقدر بالا است که باعث میشود ذرات به هم بپیوندند؛ اما آنقدر بالا نیست که این مواد را ذوب کند. در این مرحله، ذرات شروع به پیوند میکنند.

مرحله دوم در عملیات زینترینگ به چه شیوه است؟

مرحله تفجوشی مرحله دوم در عملیات تولیدی است و در این مرحله مواد برای مدت طولانی در دمای ثابت نگه داشته می شوند. در طی این مرحله، ذرات به پیوند را حفظ کرده و در نتیجه متراکم شدن بیشتر مواد به وجود میآید. مرحله تفجوشی بحرانی ترین مرحله فرایند است، زیرا چگالی نهایی، ریزساختار و خواص مکانیکی ماده را تعیین می کند.

مرحله خنک سازی در عملیات زینترینگ به چه شیوه است؟

در مرحله خنکسازی، مواد دوباره به دمای اتاق باز میگردند و خنک میشوند. کنترل سرعت خنک کننده در این مرحله مهم است؛ زیرا در غیر این صورت امکان ترک خوردن و سایر عیوب در مواد نهایی وجود خواهد داشت.

کاربردهای زینترینگ چیست؟

درگذشته یکی از اولین و مهمترین کاربردهای زینترینگ، تولید و طراحی آجرهای ساختمانی با استفاده از خاک رس بوده است. امروزه کاربرد و مزایای اینروش متنوعتر شده است. تف جوشی فرآیندی پرکاربرد است که کاربردهای متنوعی در صنایع مختلف دارد و معمولا از آن برای تولید سرامیک، فلزات و سایر مواد استفاده میشود. به دلیل سرعت و عملکرد بالای فناوری تف جوشی، از آن بیشتر در فاز مایع بهره برده میشود. بهعبارتدیگر در فاز مایع برخی از کالاهای صنعتی و تجاری و محصولات از این فرآیند استفاده میکنند. به همین دلیل یکی از اصلی ترین قابلیتهای زینترینگ در فاز مایع به چشم میآید.

از مهمترین کاربردهای زینترینگ کدام هستند؟

همانطور که در بالا نیز اشاره کردیم، فرایند زینترینگ دارای کاربردهای زیادی است. از مهمترین آنها میتوان به موارد زیر اشاره کرد :

- از آنجایی که برای بهبود عملکرد و خواص ذرات میتوان، ساختار آنها را تغییر داد. اندازه، ساختار و حجم مواد در فرایند تف جوشی قابل تغییر و کنترل است.

- همانطور که در مطالب بالا بیان کردیم، این فرایند سخت و دشوار است و در فاز مایع بسیار کاربرد دارد.

مزایای تف جوشی چیست؟

زینترینگ تکنیک تولیدی بینظیری است که امروزه به طور گسترده در زمینههای متعددی مورد استفاده قرار میگیرد و مزایای زیادی نسبت به سایر تکنیکهای تولید دارد. برخی از مزایای کلیدی زینترینگ عبارتند از :

- بهبود خواص محصولات تولید شده

- ایجاد اشکال پیچیده از محصولات

- سازگار با محیطزیست

- قابل تنظیم

- مقرون به صرفه

- بهرهوری از محصولات

چگونه زینترینگ سبب بهبود خواص مواد میشود؟

زینترینگ میتواند خواص فیزیکی و مکانیکی مواد را بهبود بخشد. طی فرایند زینترینگ پیوند ذرات مواد در سطح اتمی بیشتر شده و در نتیجه استحکام، سختی، مقاومت محصولات در برابر سایش و دوام آنها نیز افزایش مییابد و در نتیجه محصولی متراکم و یکپارچه تولید میشود.

چگونه زینترینگ سبب تولید اشکال پیچیده میشود؟

ساخت و تولید قطعات و محصولات با جزئیات ظریف و همچنین تلرانسهای تنگ توسط سایر تکنیکهای ساخت بسیار دشوار یا حتی غیر ممکن خواهد بود؛ اما تف جوشی امکان ساخت و تولید اشکال پیچیده و طرحهای پیچیده را فراهم میکند.

آیا زینترینگ مقرون به صرفه است؟

از جهت اینکه تف جوشی فرایندی خودکار است و میتواند مقادیر زیادی از قطعات را در کمترین زمان و با سرعت بالا و کارآمد تولید کند، در مقایسه با سایر تکنیکها مانند ریختهگری و ماشین کاری، تکنیکی مقرون به صرفه به شمار میرود.

آیا زینترینگ توانایی بهره وری از مواد دارد؟

از آنجایی که زینترینگ قادر است، قطعات و محصولاتی با ضایعات بسیار کمی تولید کند، به همین علت در این فرآیند میتوان از مواد خام به نحو احسنت استفاده کرد و همچنین در نهایت مواد اضافی تولید شده، اغلب قابل بازیافت و استفاده مجدد خواهند بود.

چگونه زینترینگ سازگار با محیط زیست است؟

زینترینگ تکنیکی است که آلاینده و ضایعات کمی نسبت به سایر فرایندها تولید میکند علت این امر این است که مصرف انرژی کمتری دارد. درنتیجه نه تنها لازم نیست برای انجام این تکنیک لازم به سیستم یا محیط باز وجود داشته باشد،بلکه میتوان این فرآیند را در سیستمی بسته انجام داد و باعث کاهش انتشار گازهای مضر در محیط شد.

معایب تف جوشی چیست؟

تا اینجای کار به بررسی مزایای متعدد زینترینگ پرداختیم؛ ولی این فرایند دارای محدودیتهایی است که استفاده از آن را برای کاربردهای خاص دیگر کاهش میدهد. برخی از معایب کلیدی زینترینگ عبارتند از :

- اندازه و انواع مواد محدود

- هزینه بالای تجهیزات

- مشکلات در دستیابی به یکنواختی و یکپارچگی ساختاری مواد

- محدودیت در پرداخت سطح مواد

آیا در تکنیک زینترینگ، اندازه و سایز مواد تولیدی محدود است؟

به دلیل زمان و انرژی محدودی که برای گرم کردن یکنواخت مواد، باید مورد استفاده قرار بگیرد، تولید محصولات و قطعات بزرگ محدود می شود. همچنین از آنجایی که برخی مواد به دماهای بالا حساس و مستعد تخریب هستند، نمی توان از این فرآیند برای این مواد استفاده کرد. فرایند زینترینگ به انواع خاصی از مواد، مانند فلزات، سرامیک ها و برخی پلیمرها محدود می شود.

آیا در فرایند زینترینگ، تجهیزات هزینه بالایی دارند؟

تجهیزات مورد استفاده در تکنیک تف جوشی عبارتند از کوره، قالبها، سیستمهای حرارتی و غیره. این تجهیزات برای پخت مواد با اندازههای بزرگ میتواند گران باشد؛ اما برای تولید مواد در مقیاس کوچکتر کاملا اقتصادی خواهند بود.

آیا در روش زینترینگ، دستیابی به یکنواختی و یکپارچگی ساختاری محدود است؟

در قطعاتی که نامتقارن و متخلخل هستند، دستیابی به یکنواختی چالشبرانگیز خواهد بود. تخلخل مواد میتواند آنها را ضعیف، شکننده و مستعد ترک خوردن کند. همچنین تغییرات دما، فشار و ترکیب مواد میتواند منجر به ناسازگاری در یکنواختی مواد شود. قطعات متخلخل تولید شده توسط روش زینترینگ میتوانند یکپارچگی ساختاری کمتری نسبت به قطعات ساخته شده از طریق سایر فرآیندهای تولیدی داشته باشند.

آیا در فرایند زینترینگ، پرداخت سطح محدود است؟

محصولات و قطعات تولیدی توسط تکنیک ساخت تفجوشی درنهایت دارای سطح نسبتا خشنی از قطعات ساخته شده از طریق سایر تکنیکهای ساخت هستند و ممکن است برای دستیابی به سطح مورد نظر به ماشینکاری یا فرآیندهای تکمیلی نیاز باشد.

محیطهای استفاده از عملیات زینترینگ، باید چه ویژگیهایی داشته باشند؟

همانطور که میدانید، انجام هر فرآیندی دارای مراحل گوناگونی است. برای اینکه از فناوری زینترینگ نیز به نحو احسنت استفاده کرد، باید تمام مراحل مختلف آن را بدون کوچکترین خطایی پشت سر گذاشت. مهمترین نکته قابل توجه این است که باید از محیطهای کنترل شده و مناسبی استفاده شود. به همین منظور محیطهای تحت کنترل این فناوری باید از شرایط خاصی برخوردار باشند. در ادامه به این شرایط میپردازیم.

محیط های تحت کنترل فناوری تف جوشی باید چه شرایطی داشته باشد؟

تولید مواد جامد کاربردی توسط فرایند زینترینگ باید تحت شرایط مناسب در محیطهای کنترل شده انجام گیرد، چرا که اینگونه میتوانند از هرگونه آلاینده، تغییر ترکیبات مواد و یا واکنش محصولات جلوگیری کنند به عبارتی :

- برای اینکه در مرحله ذوب و حرارت دهی مواد تداخلی ایجاد نشود، باید از اکسید شدن مواد و فلزات جلوگیری کنیم.

- این فناوری باید در محیط تحت کنترل که هیچ واکنشی روی مواد و نمونهها تاثیر نمیگذارد، انجام گیرد.

- آلودگی و آلایندههایی که بر اثر حرارت و گرما دادن مواد و ذرات ایجاد میشوند، نباید با محصول یا نمونه واکنش نشان دهند.

نمونههایی از محصولات ایجاد شده توسط تکنیک زینترینگ چیست؟

تف جوشی فرآیند تولیدی پرکاربرد و همه کاره است که برای تولید طیف گستردهای از محصولات در چندین صنعت مورد استفاده قرار میگیرد. برخی از محصولاتی که معمولا توسط زینترینگ ساخته میشوند عبارتند از :

- اجزای سرامیکی

- قطعات فلزی پودری

- جواهرات

- آهنرباها

- فیلترها

- اتصالات الکتریکی

اجزای سرامیکی و قطعات فلزی پودری تولید شده توسط عملیات زینترینگ کدام ها هستند؟

زینترینگ برای تولید طیف وسیعی از اجزای سرامیکی و سیمانی کاربردی است. این اجزای سرامیکی و ابزار سیمانی تولید شده توسط تکنیک تفجوشی شامل کاشی، عایق، قطعات الکترونیکی، ابزارهای برش، اجزای مقاوم در برابر سایش و ابزارهای معدن هستند. همچنین این عملیات برای تولید طیف وسیعی از قطعات فلزی پودری ازجمله چرخدندهها، بلبرینگها و اجزای ساختاری استفاده میشود.

آهنرباها و جواهرات تولید شده توسط این روش تولید کدام ها هستند؟

از این تکنیک تولیدی برای تولید آهنرباها، ازجمله آهنرباهای دائمی، آهنرباهای نرم و هستههای مغناطیسی استفاده میشود و همچنین در ساخت و تولید جواهرات بهویژه در تولید جواهرات سرامیکی و فلزی کاربرد دارد.

فیلترها و اتصالات الکتریکی تولید شده توسط این عملیات تولید کدام ها هستند؟

زینترینگ برای تولید انواع فیلترها، ازجمله فیلترهای فلزی متخلخل و فیلترهای سرامیکی که در فیلتر هوا و آب استفاده میشوند، کاربرد دارد و همچنین برای تولید اتصالات الکتریکی ازجمله کلیدها، رلهها و غیره مورد استفاده قرار میگیرد.

معمولا از چه فلزاتی در این عملیات استفاده می شود؟

فرایند همه کاره زینترینگ میتواند با طیف وسیعی از فلزات و آلیاژها استفاده شود. برخی از فلزات رایجی که در این فرایند استفاده میشوند عبارتند از :

- مس و آلیاژهای آن

- تنگستن و کاربید آن

- نیکل و آلیاژهای آهن

- آهن و فولاد

- آلومینیوم و تیتانیوم و آلیاژهای آن ها

- فلزات گرانبها مانند طلا، نقره و پلاتین

خطرات زینترینگ چیست؟

تف جوشی می تواند برای کارگران و محیط زیست خطراتی ایجاد کند. برخی از خطرات مرتبط با این فرایند عبارتند از:

- قرار گرفتن در معرض مواد شیمیایی

- خطرات آتش سوزی و انفجار

- قرار گرفتن در معرض دمای بالا

- خطرات مکانیکی و زیست محیطی

نتیجه گیری

در این مقاله تا حدودی با تکنیک تولید تف جوشی آشنا شدیم و دریافتیم که این فرایند تا چقدر میتواند برای ما و زندگیمان مفید باشد و همچنین با انواع مزایا و معایب آن نیز آشنا شدیم و دریافتیم اگر پروتکلهای ایمنی مناسب رعایت نشود، تکنیک زینترینگ میتواند برای کارگران و محیطزیست خطراتی ایجاد کند. بنابراین شناسایی و کاهش خطرات احتمالی و استفاده از تجهیزات و روشهای ایمنی مناسب بسیار مهم است.

مطالعه بیشتر:

نظرات

some message